射出成形は、溶融した材料を金型に射出して部品を製造するために使用される製造プロセスです。この技術はプラスチック部品の作成に一般的に使用されており、大量生産における高精度と効率が可能になります。このプロセスでは、材料が液体になるまで加熱し、それを金型キャビティに押し込み、そこで冷却して目的の形状に固化します。

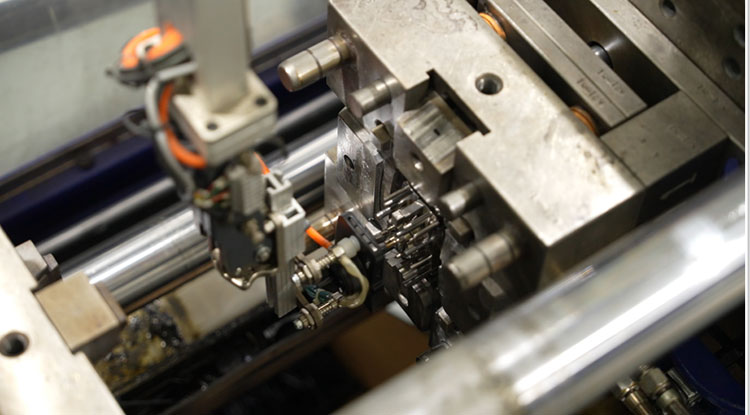

射出成形は、溶融した材料を金型に射出して部品を作成する製造プロセスです。この技術は、小さな部品から大きな構造部品に至るまで、主にプラスチックだけでなく金属やその他の材料のさまざまな品目の製造に広く使用されています。このプロセスは、原材料が液体状態に達するまで加熱することから始まり、その後、精密に設計された金型キャビティに高圧下で射出されます。材料が冷えて固まると、金型が開かれ、完成した部品が取り出され、さらなる加工や組み立ての準備が整います。

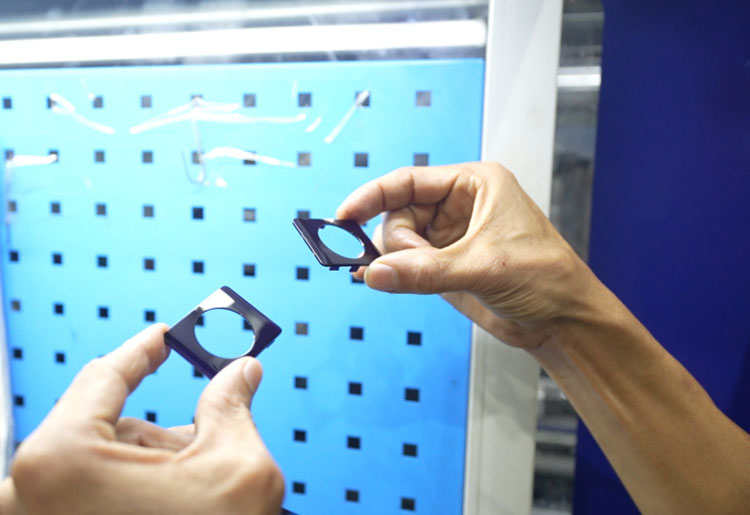

射出成形の効率は、驚くべき精度と最小限の無駄で同一の部品を大量に生産できることにあります。この方法は、サイクルタイムが速く、他の製造技術では実現が困難または不可能な複雑な形状を作成できるため、大量生産に特に有利です。さらに、射出成形プロセスで自動機械を使用すると、一貫性が向上し、人的エラーの可能性が低減されるため、自動車、消費財、エレクトロニクスなどの業界で好まれる選択肢となっています。

さらに、射出成形の多用途性は、熱可塑性プラスチック、熱硬化性プラスチック、さらには特定の金属など、使用できるさまざまな材料にまで及びます。この適応性により、メーカーは、強度、柔軟性、耐熱性や耐薬品性など、製品の特定の要件に最適な材料を選択することができます。技術の進歩に伴い、複数材料の射出技術の開発や金型設計の改善など、射出成形プロセスの革新により、製品の設計と機能の可能性が拡大し続け、現代製造の基礎としての役割が確固たるものとなっています。